在我們生活中,pet薄膜的應用非常的廣泛,得益于良好的透明性,氣密性,防潮,耐熱,耐寒等特性,使得PET薄膜在包裝行業幾乎不可或缺,而在PET薄膜上的印刷一直是業內需要解決的問題,早期當然是采用溶劑型油墨來印刷,由于PET薄膜在各種行業的應用,如電子元器件,各種卡片,所以印刷的方式也不盡相同,有移印的,凹印,絲印等。不過,隨著水性油墨的技術進步,一些軟包PET薄膜紛紛轉向使用柔版水性油墨印刷,畢竟這種環保的印刷方式代表了印刷行業的未來。

早期為何無法在pet薄膜上使用水性油墨印刷呢?

我們說任何一種新生產方式的推廣和流行,都是離不開技術的進步和成本的下降,水性油墨的應用范圍擴展到PET薄膜也是如此,水性油墨剛面世時在附著力上確實不如溶劑型油墨,所以水性油墨的應用范圍也局限在了紙制品這種吸收性的基材上,而面對PP,PE,PET等塑料薄膜可說是一籌莫展,但是溶劑型油墨存在大量的vocs排放,對操作人員,對大氣污染都有著極大威脅,必然要被取代,所以世界上很多公司都加大了對水性油墨技術的研發,希望能解決在非吸收性材料上的附著力問題。

經過這么多年的發展,現在,業內人士都知道,水性油墨要附著在塑料薄膜表面,需要塑料薄膜表面張力至少達到38達因。如何達到38達因,在目前其實有至少有兩種做法,一是做電暈處理,也是目前主流的做法,在印刷機前端安裝電暈裝置,成本也不高。另外一種是在塑料薄膜的表面增加一層涂層以增加表面張力,目前只應用在一些特殊領域。

柔版印刷技術的進步在PET薄膜的印刷上體現的更為明顯,早期的柔版印刷在精度,色彩,疊印等方面確實存在許多的缺陷,不過現在再拿柔版和凹版等方式去比較的時候,就會發現,柔版印刷除了技術上更加成熟,印刷的精度,色彩等已經可以和凹版相媲美,并且在印刷成本上大幅減少,由于柔版采用網紋輥來傳墨,在耗墨量上比凹版要少的多,并且水性油墨的干燥速度也提升的很快,配合適量的烘箱,可以達到每分鐘400米以上,完全不是問題。

明白了上面說的這些就知道了為什么現在這么多的企業都轉向柔版印刷,特別是PET薄膜的印刷也紛紛改成了水性油墨。

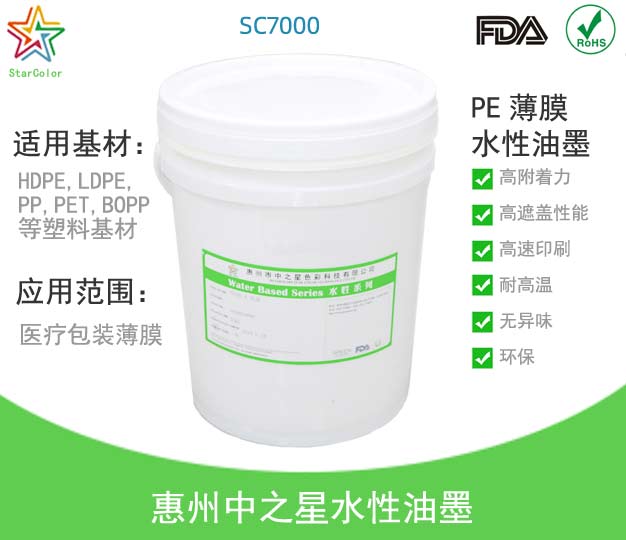

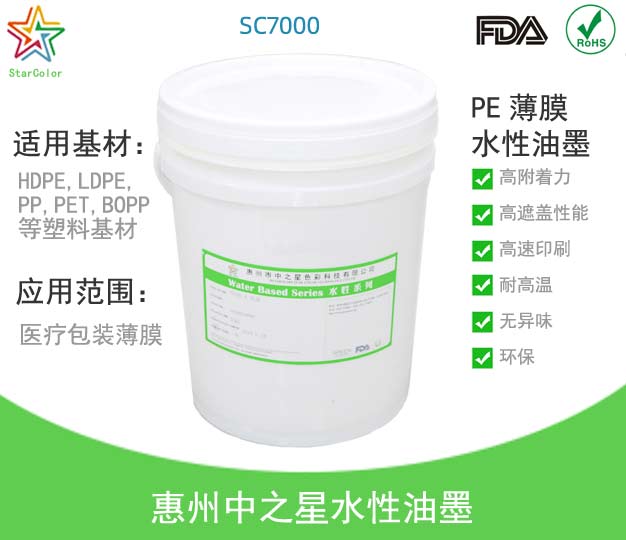

惠州中之星色彩在柔版水性油墨上也是積極的投入研發,在近幾年取得了長足的進步,特別是在一些特殊的,高要求的領域,如耐高溫,耐摩擦,導電等方面的進步。中之星的水性油墨在PET薄膜上的附著力更是比市面上現有的大部分水性油墨高出不止一檔,在這些成就的背后,是中之星每一個人的汗水和付出。未來中之星色彩還將繼續進步,為行業提供更好的水性油墨產品。