2018年10月開始實施的中華人民共和國國家環境保護標準HJ/T 371-2018《環境標志產品技術要求 凹印油墨和柔印油墨》代替HJ/T 371-2007,以及稍后發布的GB 37822-2019《揮發性有機物無組織排放控制標準》,將VOCs減排工作推到了新階段。在此指導思想的引領下,各級政府都積極響應,對各種排放VOCs的企業進行了重點監控,無疑,印刷廠成為了重災區,如何將綠色環保的印刷理念真正落實到現實中,是每一個印刷廠不可回避的問題。一方面大家都明白水性油墨的環保屬性,而另一方面對于技術的擔憂,對于生產改造的成本上漲都困擾著每一位想轉型的企業家。

在早期,為了應對環保檢查,使用溶劑型油墨印刷的企業選擇了印刷后治理的方式,即對印刷過程中產生的廢氣,印刷后產生的廢水做處理,這確實不失為一種低成本的解決方式,可以解決一部分的問題,然而卻并不是一種治本之法,不管如何處理,都不能完全解決VOCs的排放問題,甚至有些工廠將收集的廢氣進行燃燒處理,以避過環保的監控,這樣雖然可以減少一些VOCs,不過這樣也會產生碳排放等二次污染,無法真正解決問題。

想要一勞永逸解決環保問題,最好的辦法就是下定決心徹底拋棄溶劑型油墨,改用水性油墨或者UV油墨。由于UV墨是光固型,需要對印刷機做較多的改造工作,并且UV墨的成本大幅高于水性油墨,一般會在高端需求的時候才會使用,而一般的材質印刷,水性油墨已經可以滿足需求。

這確實會增加以部分成本,但是長遠來看不僅可以解決環保檢查的問題,生產線的操作員,也可以避開有機溶液對人體的傷害,并且長時間的印刷水性油墨比溶劑型油墨在耗墨量上至少可以節省30%。這樣來看成本并沒有增加多少。

柔印水性油墨在技術上能達到溶劑型的效果嗎?

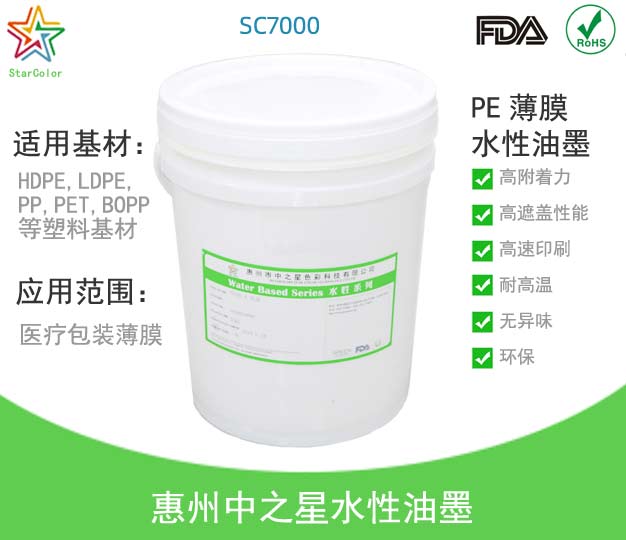

水性油墨確實起步較晚,在技術上沒有溶劑型那么成熟,不過這都是早前的情況,經過這些年的發展,很多企業都在柔印水性油墨領域大幅投入研發資源,拿惠州中之星來說,對水性油墨的附著力,耐高溫,耐曬,耐水,耐酒精等抗性上做出了大量的研究和實驗,基本上每年在研發上的投入都接近營業額的10%,可說是達到了國際一流企業的研發比例。在這樣不斷的投入下,必然伴隨著產品的不斷改進,所以現在可以明確的說,水性油墨可以達到溶劑型油墨的印刷效果

。

柔版水性油墨由于采用具有環保特性的水性油墨來印刷,天然就具有綠色環保的特點,并且印版采用柔性樹脂版,在制版成本上也大幅小于銅版等金屬印版,現在歐美等發達國家都已經大規模的使用柔版水性油墨來印刷,而我國由于起步較晚,現在也面臨嚴重的環境保護問題,我們距離歐美發達國家的差距還很大,在環保上還需要加速追趕,現在采用柔版水性油墨印刷已經刻不容緩。