1、干燥

柔版印刷過程中,水性油墨在墨槽、網紋輥、印版表面具有一定的復溶性,而在承印材料表面具有良好的干燥成膜性,使得干燥后的墨層具備良好的耐抗性能。所以,控制水性油墨在印刷過程中的復溶性與成膜時間,是確保印刷過程順暢的基本條件。

如何控制水性油墨在印刷過程中的復溶性與成膜時間呢?

通過中之星色彩在與多家印刷企業實際操作中,注意到,第一個要素就是干燥時間,在印刷過程中,網紋輥上的水性油墨先轉移到印版表面,然后再轉移到承印材料上。當印版表面的水性油墨轉移之后,殘留在印版表面的墨層較少。如果所使用水性油墨的初干事件過快,就會造成印版表面干燥結膜,致使印版表面再次吸附水性油墨的性能降低,就會造成油墨轉移不良、印品墨色變淺。

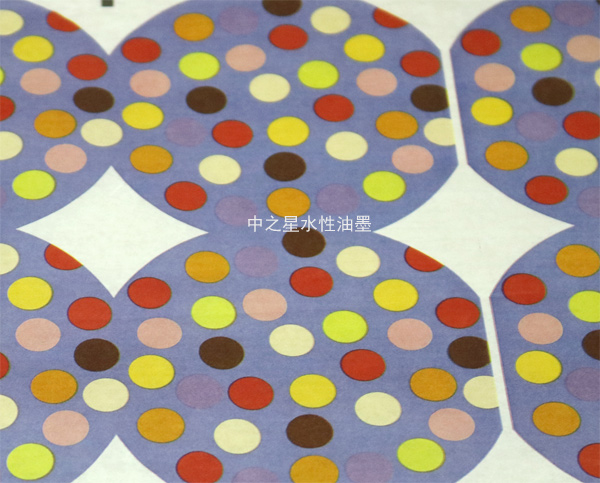

中之星水性油墨印刷效果圖

對于這個問題,應從水墨的干燥機理入手加以分析。在水性油墨的干燥過程中,脫水、脫氨是促使水性連結料中乳液結膜的關鍵。所以,如何確保在印刷過程中將水分鎖在印版表面的殘留油墨中,才是解決問題的關鍵所在。為此,可以在水性油墨中加入適量鎖水性的助劑。另外,脫氨也是造成印版表面殘留油墨結膜的重要原因之一。有些品牌的水性油墨,使用稀釋用的氨水作為pH調整液,因氨水的揮發性快,造成水性油墨pH值的震蕩變化大,要保障柔印生產的順利進行就有一定的難度。筆者建議,可以使用少量有機胺和氨水的混合溶液作為pH調整液,由于有機胺具有揮發慢的特點,可以在一定程度上延緩印版表面殘留油墨的脫氨情況;而氨水揮發快,在印品經過干燥單元時,能夠迅速脫水、脫氨,確保水性油墨的干燥。對于柔印生產來說,這種做法不失為一個好的選擇。

2、黏度

除干燥性之外,黏度也是水性柔印油墨一個較為關鍵的指標。對于紙張類承印材料而言,不同類型的紙張對于水性油墨的黏度要求也有所差異。根據表面結構的不同,紙張可以分為涂布類和非涂布類兩大類,非涂布類紙張由于表面結構比較疏松,紙屑、紙毛容易從紙張表面剝離,印刷時應適當降低水性油墨的黏度;而涂布類紙張的表面結構較為緊密,印刷時可以適當提高水性油墨的黏度。

在印刷網目調圖案時,采用高黏度的水性柔印油墨對于網點還原以及減少網點擴張都有一定的幫助。

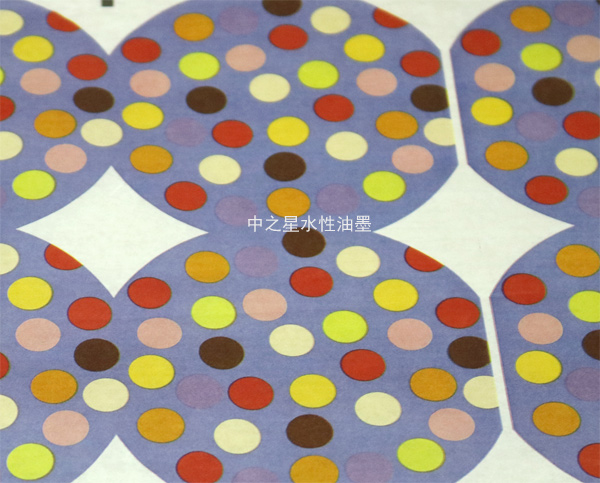

所示是在涂布類紙張上所做的印刷測試樣,印品青色版面上局部出現網點搭接現象。從網點的放大效果看,網點四周的油墨有較多外溢的情況。

中之星水性油墨印刷效果圖

出現搭接現象的網點層次主要在35%~40%之間,在排除了印刷壓力異常的因素之后,可以確定這種情況是由于油墨黏度太低造成的。在水性油墨從印版表面轉移到承印材料上時,由于油墨黏度低,在印版受壓的瞬間,油墨就會向網點四周溢出。對此,可向水墨中加入適量增稠劑,以提高油墨黏度,在同等印刷壓力的情況下,印品青色版面上的網點搭接現象得到明顯改善。

中之星色彩一直致力于高端水性油墨研發的制造,敬請關注:(www.bjhxhk.com)